三、陰極電泳涂裝設備介紹

1. 電泳施工設備

陰極電泳涂裝設備主要由電泳槽、電源系統、陽極系統、循環系統、純水系統、超濾系統、熱交換系統、沖洗噴淋系統、固化系統組成,以下為陰極電泳工藝示意簡圖:

2、各系統作用和要求

1)泳 槽:

A.材質:可采用冷軋鋼板焊制,內襯玻璃鋼, 槽體內可耐20000V直流電壓.

B.體形:步進式作業可為長方形,通過式作業可為船形。但必須均有溢流槽(付槽)

C.容積:根據用戶自身工件形狀大小而定.

D.槽體應滿足以下要求:

a.槽底各轉角連接處均為弧形,以避免循環死角;

b. 船形槽長度能確保工件電泳時間為2-4分鐘;

c.工件距液面、槽底裝置及陰陽極間距均不低于300㎜.

E.主、付槽底部有連接管道,以便投槽與清洗.

F. 主槽溢流口與付槽連接管路與循環量配套,確保無泡沫阻擋在主槽中.

2)電源系統:

電泳行為需要配置一個直流電電源,采用可控硅整流器將工業交流電(AC)轉換成所需的直流電(BC)。并設絕緣裝置,采用重壓式,稱為不帶電入槽方式,按電泳漆成膜原理,電流分布為階梯式分布,所選用可控整流器配置為300A/300V。

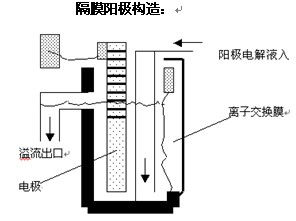

3)陽極系統:

設置陽極系統的目的一是通過整流器提供的直流電源在陽極電極與工件(陰極)之間形成電場,使電泳涂料在電場作用下向陰極運動,在工件表面進行電泳沉積;二是調整槽液中多余的酸,維持槽液PH值保持一定,并對電泳過程中發熱的陽極電極進行冷卻.

陽極液系統極罩內的不銹鋼極管,作為電泳形成電場的一極。如為陰極電泳, 則工件接由整流器 來的直流電的陰極,極罩內不銹鋼極管接直流電的陽極。

工作原理:在極管和交換膜之間,充滿了陽極電解液。當電流穿過極管流經被涂物到達漆液時,涂料中的酸被分離出來,并透過交換膜進入電解液。電解液通過泵以每㎡極管有效面積約6~10L/s的循環量,不斷沖洗陽極,帶走有機酸及雜質離子進入陽極液槽。在極液管路系統中,安裝有酸度計及電導率計,當酸度值或電導率值中有一個與設定值超標時,則發出電信號,控制電磁閥的開啟,注入去離子水并溢流,達到調節槽液的pH值及電導率值。當達到正常設定值后,信號消失,電磁閥關閉,去離子水停止進水并停止極液溢流。

那么, 陽極系統為什么能調節電泳槽內槽液的酸度和降低槽液的電導率呢?

電泳槽液pH值及電導率調節的必要性,陰極電泳漆是酸性物質,漆的溶解情況* 其酸度來調節。pH 值過低,漆膜溶解加劇,出現漆膜變薄,庫侖效率低,漆膜外觀變差。pH值過高,涂料水溶性、穩定性和電沉積性能變差,漆膜附著力不好,外觀也變差。電泳是一種電化學過程,漆液電導率過高,電化學反應加劇,漆膜質量變差。

電泳過程中,pH值及電導率產生變化的原因:

* 陰極電泳中,漆液中懸浮的漆顆粒是在酸性溶液中,其離子型式為陽離子,在電場力的作用下,沉積在作為陰極的工件上。在漆液沉積到工件的同時,作為漆溶液的酸,就以陰離子的形式被釋放出來,它會降低槽液的pH值,增加槽液的電導率。

* 在陰極電泳中,陽極區不斷產生有機酸CH++ CH3 COD-(或HCOO-)→CH3 COOH(或HCOOH),如不及時去除該有機酸,進入槽液,會使槽液pH值不穩定。

* 隨著電泳的不斷進行,陽極金屬不斷溶解,Fe2+離子不斷析出。另外,工件從前處理不斷帶入雜質離子,使漆液電導率不斷上升。

阻止陽極溶入的鐵離子進入電泳槽內的漆液,鐵也是催化劑,當工件烘干中溫度未到,Fe2+使工件 表面粘度迅速升高,漆膜表面來不及流平而使漆膜粗糙。

管式極罩有敞開式、密封式、可潛式等多種。敞開式為裸電極,只增加陽極面積,不作極液循環。密封式有裸電極和膜,均密封良好,既增加陽極面積,也可作極液循環。可潛式既有敞開式,也有密封式,一般安裝在電泳槽底部或頂部電泳漆液中。上述各種形式的管式極罩,根據需要分別安裝在電泳槽兩側面、底面及槽頂部。

如果電泳漆的泳透率滿足要求而對工件各部位膜厚的均勻性又不是要求太嚴格的話,(對于汽車駕駛室而言,一般兩側面涂膜較厚,而頂部及底部則涂膜 較薄。)一般都不用頂部及槽底部的管式極罩。

一般極管,有效長度部位膜管外徑Φ68mm。極管用無縫不銹鋼管316L,外徑Φ48×內徑Φ40mm。1m有效長膜面積為0.21㎡,有效電極面積0.15㎡,每平方米有效面積約6~10L/s極液循環水。可依據這些主要數據確定所需極管有效長度、每根極管膜面積、電極面積、極管根數及所需極液循環泵的流量。有一種弧形陽極,它能提供更大的極管面積和膜面積,如當陽極盒的寬度分別為11英寸和13英寸時,單位長度陽極面積分別為0.3㎡/m和0.39㎡/m,陽極液流量達2.74~7.41L/ms,折合面積約為8~22L/m2 s。

4)循環系統:

循環攪拌的目的一是防止顏料的沉降,二是使樹脂和顏料均勻分散,從而取得均一漆膜。

A.循環泵:一般采用普通離心泵

B.泵的流量按國外資料要求應為槽液總量的10-15次/時,槽上液流線速度0.2米/秒,槽底為0.5米/秒。實際證明循環量達到6次/時以上即可取得滿意的施工效果。

C.噴嘴:可采用鴨嘴式,或增效特制嘴,最好不采用管上打孔方式,打孔式極易產生堵塞。

D.噴嘴排布方式:噴嘴在槽底應均勻排布,總的要求是:要周密考慮安裝位置及角度。(噴嘴的位置、大小、多少及噴射能力)不要在槽底形成噴射不到的死角。

E.循環管道的安裝要便于拆卸、安裝、維修、清洗、并且應備有不通過附槽可進行自循環的回路。

F.因KF-998陰極電沉積涂料要求24小時循環攪拌,所以循環泵必須有兩套,以備更換使用和檢修。

5)純水系統:

KF-998陰極電沉積涂料要求純水PH值6.5-7.5,電導率≤20μS/㎝,出水量能確保滿足正常生產所需。純水器至少有通往加漆罐、陰極罩、電泳主槽及其它用純水各槽的管路。

6)超濾系統:

為了有效地控制槽液的電導率、PH值,減少雜質離子對電泳施工的干擾,施工系統必須具有超濾系統。超濾器的造型各施工單位可根據其性能和要求指標自己決定,每小時通過通過濾器的槽液量應為槽液總量的1/4-1/2。

超濾是流體在壓力的驅動下的膜分離過程,采用特定的多孔分離隔膜,將槽液中的水有機溶劑,無機離子和小分子樹脂透過隔膜,此液為超濾液,用于液漆回用和槽液的維護,同時減少環境的污染。

超濾系統配置為800-1000L/H,膜管采用國產管式膜管。

7)熱交換系統:

因電泳槽的工作溫度為28±2℃,故冬季需對槽液加溫,夏季需降溫,最好配備熱交換設備和制冷機組.也可采用土辦法控制溫度,具體事宜雙方協商解決。

8) 沖洗噴淋系統:

A、超濾液噴淋:

按照我國傳統工藝,入槽電泳工件一般不進行烘干,大多為帶電進槽,如果工件前處理或磷化膜不理想,致使入槽工件表面附有大量水珠,這些水珠的存在極易使漆膜產生水跡點。因此工件入槽時最好用超濾液噴淋一次,借以削除并增加工作液與工件的親合能力,取得滿意的電泳漆膜。實際證明只要前處理及磷化膜較理想,無此噴淋程序亦可取得滿意漆膜。出槽工件離槽時最好也用超濾液噴淋一次以消除工件表面堆積物,取得平整漆膜。

B、工件第一道水洗:

此道沖洗基本上可將工件表面浮漆沖洗干凈,如果不考慮回收利用可用自來水沖洗,自來水的PH值應調整到6.2左右,其目的是避免浮漆用大量自來水突然沖淡后,產生凝聚結塊堵塞泵和管道,此沖洗水可循環使用定期排放,調PH值可用中和劑。如果考慮到回收利用,此道沖洗應具備以下條件:

a. 去離子水,電導率20μs/㎝以下。

b. 用中和劑,調PH至6.2左右。

c. 經反復循環沖洗后其濃度應達到4-5%。

d. 回收時的電導率應控制在900μs/㎝以下。

e. 沖洗量根據工件形狀及單位時間的沖洗面積確定。

f. 此沖洗水可代替超濾液噴淋工件或原漆調稀。

C、二道沖洗水:

如果第一道沖洗水是循環使用的,則應設第二道沖洗,此道沖洗水可用PH為6.2左右的自來水,調PH值可用中和劑。

D、最后一道噴淋水:

為消除工件烘干前表面所附雜質離子,提高漆膜性能,此道沖洗水采用去離子水。

9)固化系統:

KF-998陰極電沉積涂料要求170℃,30分鐘烘干,這是指工件本身已經預熱到170℃,有效烘干時間為30分鐘,工件預熱時間不包括在內。因此各施工單位可根據自己的線速度及工件熱容量的大小決定烘道的長短。原則上烘道高溫區不要超過200℃。

烘干方式各單位本著節電、烘干效果好這一原則自行選擇。

3.電泳系統所有設備的安裝要求

1) 便于安裝、拆卸、檢修及施工。

2) 盡可能縮短管道的輸送距離。

3) 盡可能減少彎管的數量。

4) 泵類不宜放在槽底,應便于檢修;主循環過濾器和換熱器應設置旁路,便于更換過濾袋和檢修。

5) 電泳槽的附槽可與主槽相連,也可分開排放,槽底最好為錐形。

6) 控制室應設在電泳槽近旁,以便隨時觀察電泳線各部位工作情況。

7) 無陽極液循環系統的,陽極罩必須具備抽出水和補加去離子水的能力。

8) 考慮到電泳線長期使用難免造成管道堵塞或槽底產生沉降,為給清槽提供方便,最好設1-2個儲槽,其容積應與電泳槽相符。儲槽同樣要求設有循環攪拌裝置,其循環次數為4-5次/時

下期內容預告:

四、陰極電泳涂料的配制和使用

1、電泳槽液配制

2. 施工調試

3、 電泳槽液的日常管理

微信公眾號

微信公眾號 手機站

手機站